IMPORTANCIA DE LA INTERPRETACION DE ESPECTROGRAMAS

El proceso de Hilandería puede definirse como una de las operaciones más extensas del clúster Textil.

Cada una de las actividades de la misma involucra esfuerzos de la trilogía: Material, Maquinaria, Hombre.

Por otro lado, las exigencias de los clientes, la competencia interna y hasta externa hoy en día, hacen que todos los esfuerzos se dirijan a Garantizar un producto capaz de cumplir con las expectativas del cliente.

Para Asegurar estas exigencias el avance Tecnológico textil nos ha llevado a contar con controles On-Line y Off-Line, necesarios para Asegurar una mínima implicancia de productos No conformes.

En este contexto la interpretación de los resultados a los análisis, toma una relevancia mayor debido a que el Técnico Textil, tiene que estar a la altura de las circunstancias, para generar acciones preventivas ó plantear una estrategia de solución de defectos en las actividades donde se perciba anomalías ó se interpreta que hay indicios del mismo,

que en el transcurrir de horas ó turnos podrían derivarse en perjudiciales para los procesos sub-siguientes y por ende para el producto final.

La interpretación de los análisis es una tarea que debe ser realizada enfáticamente, debido a que representa el termómetro instantáneo de las actividades en cada etapa, es como sondear diariamente la temperatura de una persona y apreciar la evolución de la misma previniendo posibles cambios que podrían generar un cuadro clínico delicado que en el tiempo afectaría la salud.

Del mismo modo, en los procesos de Manufactura de hilos las estaciones de control deben ser monitoreadas en cada actividad, liberando cada uno de ellos cuando se cumpla con los parámetros prefijados.

EL ESPECTROGRAMA

En el área de Hilandería, los Espectrogramas sirven para identificar el estado de un Sub-proceso y justifyel estado de los elementos que componen la cadena cinemática de la maquinaria.

Fig.1

Espectrograma: Gráfica que representa las longitudes de onda del Material analizado.

ELEMENTOS DE UN ESPECTROGRAMA

Fig.2

Elementos de un Espectrograma

Los elementos de un Espectrograma(Fig. 2) son:

-La amplitud (Eje de las Ordenadas)

Es la intensidad de la longitud de Onda a un mayor valor, mayor probabilidad de defecto grave.

Se debe utilizar correlacionando la altura de la colina ó pico con el valor de la escala.

-La Frecuencia (Eje de las abcisas)

Es la longitud de Onda conocida como

Lamda (λ), la cual, indica a cada cuantos cm, metros ó Km, se visualiza un defecto.

Esto nos ayuda a ubicar si la anomalía está localizada en la misma maquina ó se deriva de un proceso anterior.

COMO SE FORMA UN ESPECTROGRAMA

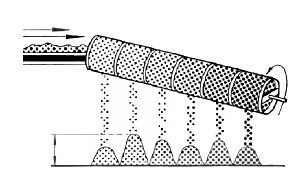

Para explicar la formación del espectrograma, utilizaremos el siguiente ejemplo didáctico.

Imagínese Ud. un cúmulo de arena transcurriendo a través de una faja de transporte, esta arena de diversos tamaños ingresa hacia un cilindro en movimiento(Fig. 3),

Fig.3

Formación de un Espectrograma

dicho cilindro posee agujeros de diámetros distintos, por lo tanto, cada arena caerá a través de los agujeros de acuerdo al tamaño; las arenas más finas se depositarán en los diámetros más pequeños y las arenas más gruesas en los diámetros más grandes, las mismas se apilarán una tras otra formando acumulaciones de acuerdo a la cantidad.

Del mismo modo, los diferentes elementos de una máquina, desde la entrada hasta la salida como: Poleas, piñones, ejes, peines, cilindros, motores; todos ellos estarán originando diferentes longitudes de onda, y se ubicarán en el espectrograma de acuerdo a la distancia de cada defecto ó efecto(periodicidad).

La acumulación de varios defectos en una misma frecuencia, generará una mayor ó menor amplitud, los cuales serán conocidos como “Colinas” ó “chimeneas”.

QUE NOS MUESTRAN LOS ESPECTROGRAMAS ?

- Variaciones Periódicas

- Variaciones casi Periódicos (ondas de estiraje)

- Estado ó Gravedad de los defectos periódicos

- Defectos periódicos Múltiplos (Armónicos)

- Longitud Promedio de Fibras Utilizadas

- Efectos

CUANDO SE CONSIDERA QUE UN ESPECTROGRAMA ES GRAVE ?

Para identificar la mayor ó menor Gravedad de un Espectrograma se debe realizar una comparación entre la amplitud del defecto desde la base, comparándolo con la base inherente al material a analizar.

La siguiente figura describe lo enunciado:

Fig.4

Incidencia de un Espectrograma

CLASIFICACIÓN DE DEFECTOS

DEFECTOS PERIÓDICOS:

Son denominados a los defectos de Origen mecánico se presentan a manera de “Picos” ó “Chimeneas”

Fig. 5

Defecto Periódico:

Rodillo Posterior de Manuar

tienen su origen en:

– Cilindros ó rodillos Excéntricos

– Banditas Superior ó Inferior

Desgastado (cuarteado, rasgado, con grietas)

– Ejes de Cabezal o de cada tramo

Excéntrico

– Piñones con desgaste de módulos

– Poleas y Fajas en mal estado.

– Bocinas, canal “chavetero” y/ó “chavetas” desgastadas

– Rodamientos en mal estado

DEFECTOS DE ESTIRAJE:

Se les llama a las diferentes longitudes de Onda a manera de “Colinas” o “Elevaciones”

y son Originados por:

– Estiraje Principal, previo, total ó tensiones inadecuadas.

– Dureza(º Shore) de cots.

– Desgaste de cots(menor diámetro

mas dureza).

– Presión de Tren de Estiraje.

– Tensiones inadecuadas

– Ecartamientos inadecuados

– Guias, condensadores, distanciadores.

Inapropiados.

Fig.6

Defecto Estiraje:

Presión Inadecuada en Mechera

MÉTODOS PARA CALCULAR LAS LONGITUDES DE ONDA

- Método Tacométrico

Utilizado para identificar los elementos en movimiento, mediante el uso del Tacómetro ó medidor de Rpm.

Donde:

λ = Longitud de Onda Periódica

VP = Velocidad periférica

n = Rpm del órgano defectuoso

Para utilizar este método se tiene que tener calculado todos los elementos de la cadena cinemática con sus respectivas Rpm.

La fig. 5, puede servir como ejemplo para aplicar este método

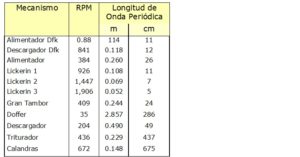

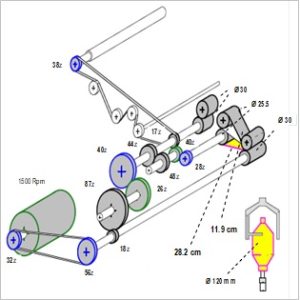

Figura No.5

Accionamientos Carda TC-03 Trutzschler

Puede notarse que se tiene Registrado todas las Rpm de los elementos de trabajo de las maquinas.

Posteriormente se debe elaborar la siguiente Tabla:

Tabla

Calculo L.O.P. Cardas

2 Método de Estirajes

Este método es el apropiado para calcular los defectos de Estiraje de las diferentes Zonas.

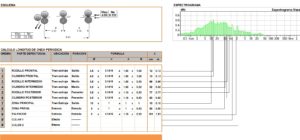

Fig. 7

Calculo L.O.P. por medio de estirajes

y aplicando formula.

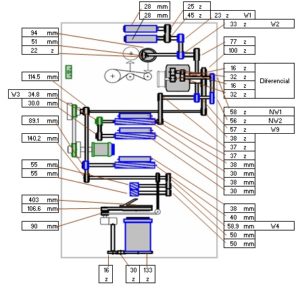

3 Método desarrollando la cadena Cinemática

Con el Método mediante la secuencia de la cadena Cinemática se logra calcular las longitudes de onda de todo el sistema de transmisión inclusive la presentación final de los formatos en cada etapa de la hilandería(Botes, bobinas, canillas, conos).

Fig. 8

Cinemática de una Mechera

Tabla

Calculo L.O.P. de la misma Mechera (Fig. 8)

ASPECTOS A TENER EN CUENTA PARA EL CALCULO DE LONGITUDES DE ONDA EN LOS ESPECTROGRAMAS

Para definir una correcta interpretación el técnico debe tener muy en cuenta el conocimiento cabal de la maquinaria en tres aspectos:

1.- Cinemática

2.- Disposición de Estirajes

3.- Mecanismos de Transmisión

Para desarrollar un ejemplo más ilustrativo utilizaremos el esquema de un Manuar con Autorregulador (Fig. 8,9,10).

ASPECTO 1

Cinemática ó Esquema de Transmisión

Es importante tener a la mano Actualizado; la disposición de Piñones con los respectivos Numero de módulos, Poleas y ejes con los diámetros del caso, Longitudes de fajas y hasta Rpm de los motores que componen la cadena.

Cada piñón dependiendo si es conductor o conducido repercute en la transmisión de movimiento al sistema adyacente, incrementando ó disminuyendo las Rpm del eje más próximo.

Una cuestión a tener muy en cuenta es el diseño y estado de los módulos del piñón el cual es determinante debido a la repercusión al resto de los sistemas.

Caso especial merece mencionar las fajas de diferentes tipos (en V, dentada, plana etc.), muchas veces un simple vistazo al estado de las mismas, ahorra tiempo innecesario que podría transcurrir para detectar un problema.

Una tensión adicional de faja o talvez un cambio por estar demasiado desgastada y con poco agarre, muchas veces es una solución practica, para mejorar o corregir una Longitud de onda.

ASPECTO 2

Disposición de estirajes y tensiones

Fig. 10

Desde el ingreso del material, hasta la salida del mismo deben estar calculados los estirajes, tensiones y hasta condensación (Cardas), en las diferentes Zonas.

Ello servirá para controlar con mayor detalle algunas perturbaciones ocasionados por un estiraje inapropiado y que se observan en el espectrograma a manera de colinas aisladas, generalmente a la entrada y salida del material (en el espectrograma a la derecha y/o izquierda).

Por ejemplo; Una fileta con poca tensión puede ser apreciada a simple vista, debido a que el grupo de cintas a la entrada (dependiendo del doblaje) se acumula en el embudo condensador que da ingreso al palpador. Al ser frenado este ingreso de cintas se produce un palpado irregular y por lo tanto un autorregulado deficiente por la modificación aleatoria del grupo de cintas en los discos de palpado.

En la zona media ó tren de estiraje propiamente dicho toma real relevancia los guías de cintas, los mismos que tienen que direccionar las cintas en forma paralela y equidistante, para que los rodillos y la presión que sobre ellos se transmite estire las fibras en forma ordenada; si las cintas están entrelazadas una encima de otra surge lo que se llama resistencia al estiraje y el espectrograma modificará su presentación por esta causa.

ASPECTO 3

Mecanismos de Transmisión

Fig. 11

Resulta sumamente necesario conocer la ubicación de los diferentes sistemas de transmisión para aplicar las medidas de corrección en el punto exacto.

Por ejemplo, puede desviarse la atención en el afán de corregir algunos Efectos, los cuales son inherentes a la maquinaria y al proceso, esto es tratar de corregir, cuando en realidad no llega a ser un Defecto Real.

Conociendo los Mecanismos de transmisión se tiene una visión Global de la zona a intervenir.

LONGITUDES DE ONDA PERIODICA CONOCIDA COMO: “EFECTOS”.

Los Efectos son longitudes de onda que se visualizan en los espectrogramas y que muchas veces desorientan al Técnico, debido a que se concibe en primera instancia como perjudicial para el proceso en cuestión, cuando en realidad no lo es.

Estos Efectos no presentan visos de solución a pesar de que se toman medidas correctivas para su posible eliminación.

Debo enfatizar que los Efectos son posibles minimizarlos en cierta medida, pero su corrección total no llegará a realizarse debido a que corresponde a la geometría propia del material en un proceso en particular y en la etapa sub-siguiente no se llegará a percibir en el espectrograma.

En cierta oportunidad al realizar consultoria a una prestigiosa planta Textil en la cual el problema era la Irregularidad, el encargado explicaba que el equipo técnico había llegado a la conclusión de que el problema estaba ubicado posiblemente en el manuar segundo pase, debido a la presencia de “picos” en el espectrograma a 1.20 y 60 cm respectivamente y que los esfuerzos se dirijan a eliminar dichos llamados “Defectos” en ese momento.

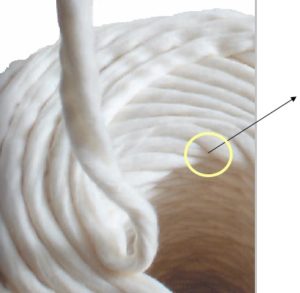

Luego de recopilar información y realizar nuevos análisis en el Regularimetro, explaye al personal técnico de dicha planta que los “picos” a los cuales hacían referencia, era en realidad el denominado Efecto Coiler, que se produce durante el posicionamiento de la cinta en el bote.

Este efecto colier se puede describir de la siguiente manera: a cada revolución del plato superior, se produce el posicionamiento de la cinta en el bote, originando el doblez de la cinta ; este doblez es marcado al estar la cinta comprimida por los resortes internos del bote dirigiéndolo hacia el plato; a medida que la longitud de llenado de cintas es mayor, más pronunciado será el marcado de este doblez. De ahí que los últimos metros de un bote presenten mayor irregularidad y probabilidad de un efecto coiler con mayor amplitud en el espectrograma, por estar sometido a una gran presión.

En el doblez de cinta se concentra una mayor Humedad; y ello conlleva a que al pasar por el sensor capacitivo del Regularimetro, se presente acumulación de frecuencias a una distancia (en este caso) de 1.20 y 60 cm, por supuesto que esto varía dependiendo del modelo de maquinaria y tipo de mecanismo coiler.

En este caso el equipo técnico de esta CIA. desviaba su atención respecto al origen del Problema Raíz, perdiendo valioso tiempo y lo que era peor transcurrían Cientos de Kilos de material todavía, con problemas de Irregularidad en otra etapa.

EJEMPLOS DE “EFECTOS” TIPICOS EN LA HILANDERIA

- MANUAR

EFECTO COILER

Doblez de cinta

Fig. 11

ESPECTROGRAMA

Fig. 12

Efecto coiler visto en Espectrograma

de Manuar

2 PEINADORA

EFECTO EMPALME

Fig. 13

El empalme de Peinadoras es el típico caso del esfuerzo tenaz por minimizar un efecto, esto es debido a que mucho tiene que ver el contenido de fibras cortas (SFC%) que esté transcurriendo en un momento determinado y el acomodo de las mismas en la sección transversal de la cinta peinada, una demostración de dicha variabilidad es la fluctuación de Noil en tomas de muestras a diferentes tiempos.

El Efecto de Empalme, siempre va a existir sino no hubiese cohesión en las cintas que son peinadas y entregadas en cada unidad de Peinado.

Generalmente es debido a la superposición ó alejamiento del haz de fibras peinadas, es decir el solapado que existe entre grupos de fibras peinadas.

El cálculo de Efecto de Empalme puede correlacionarse aplicando:

Donde:

λ = Longitud de Onda Periódica

E = Estiraje Total

LPF= Longitud Promedio de Fibras

La corrección parcial que se puede realizar con este Efecto mas no la eliminación total, debe realizarse modificando las regulaciones en la excéntrica ó disco de mando, ubicado en el cabezal de la peinadora.

Movimientos de valores positivos o negativos (+1 ó -1), repercutirán en el solapado de cintas peinadas encontrando a través de pruebas sucesivas el punto ideal de ajuste y por lo tanto disminuyendo la amplitud del Efecto de empalme.

Fig. 14

Empalme de Peinadora visto en Espectrograma

3 MECHERA

EFECTO TORSIÓN DE MECHA

Fig. 15

El efecto de torsión de Mecha es posible observarlo casi en todos los Pabilos de Mecha.

Dependiendo de las VPP aplicadas al pabilo se tiene una mayor ó menor repercusión del Efecto.

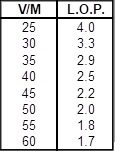

Es posible calcularlo de la siguiente forma:

o También:

Donde:

λ = Longitud de Onda Periódica

100 = Factor utilizado para conversión a cm

VPM = Vueltas por metro de la Mecha

VPP = Vueltas por Pulgada

Tabla 2

En la tabla 2. puede apreciarse las L.O.P. derivadas de distintas torsiones de Mecha

Fig. 16.

Espectrogramas de Mechera obsérvese “chimenea” a 2 cm. Se trata de una Mecha Ne 1.30 con 50 V/M

4 CONTINUA

EFECTO AGULLER

Fig. 17

Posicionamiento de espiras en canilla, para un determinado Aguller

El Aguller viene a definirse como la longitud de hilo en metros en una vuelta de la excéntrica de mando.

Esto se entiende mejor en la cantidad de metros de hilo que se genera en un movimiento de ascenso y descenso de la bancada de anillos.

Fig. 18

Excéntrica de Mando para movimiento

de Bancada

Fig. 19.

Espectrogramas de Hilos de Continuas obsérvese “chimenea” a 4 m por Efecto Aguller.

En los Espectrogramas de hilos el Aguller se presenta a longitudes mayores a 4 m y puede ser comprobado, desenvolviendo las espiras de la canilla, desde un punto referencial (arriba ó abajo) y contabilizando los metros de hilo que están contenidos de extremo a extremo, estos se marcan significativamente a cada cambio de ciclo de llenado de cop, aglomerándose Humedad en dicha zona.

CONSIDERACIONES FINALES PARA UNA CORRECTA INTERPRETACIÓN

Los elementos mecánicos de todos los procesos de Hilatura generan longitudes de onda en mayor ó menor medida. Aplicando técnicas adecuadas de Interpretación de espectrogramas, como las descritas en el presente artículo no representarán problema y, tendrán visos de solución; sin embargo, algunos defectos como los generados por Guías, condensadores, distanciadores y embudos etc., deben regirse por el criterio a aplicar y los Test (Pruebas de investigación Programadas) que deben ser la piedra angular de la Mejora continua.

Especial interés debe tenerse para el tema de los defectos originados por las partes electrónicas como el caso de los autorreguladores, los cuales se rigen por señales de voltaje.

En este caso debe realizarse pruebas periódicas de Regularimetría y Densidad lineal, conectando y desconectando el sistema de Autorregulado y midiendo variaciones de tensiones, de esta forma se apreciará la incidencia de la electrónica en la corrección del material textil, prestar mucha atención al punto exacto de autorregulación(distancia en m a la cual se debe regular) y la Intensidad ó fuerza de Regulación, los cuales deben modificarse a cada cambio de material, mezcla, modificación de velocidad periférica y cambios de Ecartamiento; ello debido a las características disímiles de las fibras que componen cada lote de producción.

Especial atención debe tenerse a las Modernas maquinas Hiladoras denominadas Continuas de Anillos, que hoy en día poseen mas de 1,000 husos cuentan con variadores de frecuencia que prácticamente automatizan el cambio de Articulo en unos pocos minutos.

Fig. 20.

Esquema de tren de estiraje de Continua de última generación con accionamiento de cilindros y de lados

Las acciones de análisis de espectrogramas y parámetros técnicos deben realizarse en los ocho lados de accionamiento de la maquina (fig. 20, tramos: 1a, 1b, 2a, 2b, 3a, 3b, 4a, 4b), esto debido a que las maquinas modernas han independizado el tren de estiraje teniendo motores para cada cilindro y en cada lado de la máquina, por lo tanto, la sincronización entre cada uno de ellos debe ser casi exacta, con mínimas variaciones de Rpm, aproximadamente -2%. Obviamente que las maquinas tienen sensores de control que inactivan la maquina al acercarse a cierto valor porcentual de variación, pero muchas veces valores cercanos a estos límites ya generan defectos en el hilado, y la percepción de los mismos es dificultosa por tratarse de diferencias de señales electrónicas que pueden ser desde posición y regulación de sensores, hasta deterioro de los mismos variadores de frecuencia.

Realmente se ha pretendido con el presente artículo dar las pautas necesarias para que la nueva hornada de técnicos de hilandería, tengan las herramientas necesarias desde una perspectiva moderna y fresca, teniendo presente que la interpretación de espectrogramas también ha evolucionado en conceptos y esquemas que son importantes sean conocidos en el actual foro textil, lo enunciado líneas arriba no es más que la punta del iceberg de un tema tan amplísimo como fascinante por las repercusiones que conlleva.

Finalmente recomiendo al estimado lector; concentrar todos sus esfuerzos a aplicar exactamente lo descrito, fusionando además la correcta aplicación del principio de Hilandería: Mezclar, estirar y torcer en forma proporcional y eficaz.