Importancia de las pruebas de propiedades mecánicas y normas internacionales.

Para la excelencia en la industria aeroespacial, componente es esencial para garantizar la seguridad y el rendimiento óptimo de aeronaves. Los materiales utilizados deben cumplir con los estándares de calidad más exigentes, ajustándose a las especificaciones del cliente y a los requisitos precisos de su diseño. Para asegurarse de que estos materiales funcionen de manera fiable a lo largo de su vida útil, es crucial llevar a cabo pruebas exhaustivas de sus propiedades mecánicas. Estas propiedades pueden verse afectadas por los procesos de fabricación a los que se someten los componentes, y su análisis riguroso mediante pruebas es esencial para garantizar un rendimiento adecuado.

Estas pruebas se realizan con el propósito de evaluar las propiedades mecánicas de los materiales, las cuales pueden verse influenciadas por los procesos de fabricación a los que son sometidos. El estudio de estas propiedades es fundamental para garantizar un rendimiento adecuado de los materiales y componentes en condiciones de operación.

Entre las propiedades mecánicas más destacadas se encuentran la maleabilidad, la ductilidad, la resistencia a la tensión, la tenacidad, la elasticidad y la dureza.

La maleabilidad se refiere a la capacidad de un material para deformarse sin fracturarse, mientras que la ductilidad se relaciona con su capacidad de estirarse o alargarse sin romperse.

La resistencia a la tensión mide su capacidad para soportar fuerzas que tienden a estirarlo o alargarlo.

La elasticidad se refiere a la capacidad de un material para recuperar su forma original después de una deformación, y la dureza indica su resistencia a la deformación permanente. Estas propiedades son cruciales para determinar la aplicabilidad de un material en un entorno aeroespacial.

A continuación, profundizaremos en las propiedades mecánicas que se evalúan en laboratorios especializados, centrándonos en un ejemplo concreto: el análisis de las propiedades mecánicas de un tren de aterrizaje utilizado en aviones de vuelos comerciales.

Dureza: Fortaleciendo Materiales

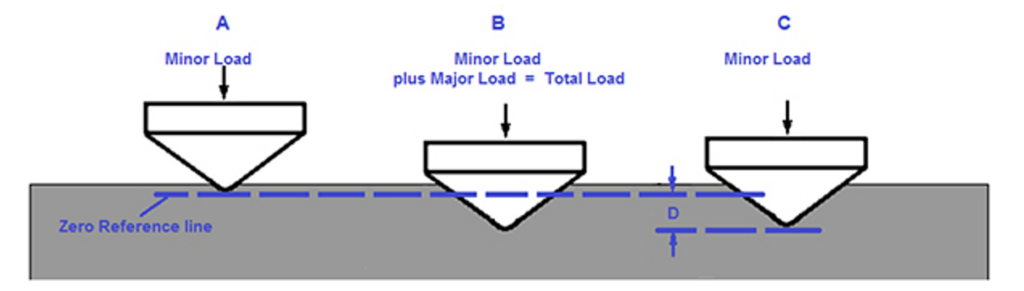

La dureza es una propiedad fundamental en la industria aeroespacial. Para optimizar la resistencia de los materiales utilizados en aeronaves, es común someterlos a tratamientos térmicos que mejoran tanto su superficie como su interior. A lo largo de los años, se han desarrollado diversas técnicas cuantitativas para evaluar la dureza, todas basadas en el uso de un instrumento que penetra la superficie de un material bajo condiciones precisas de carga y velocidad de aplicación.

Estas pruebas miden la profundidad final de la perforación o el tamaño de la impresión dejada por el instrumento, y los resultados se expresan en términos de un número de dureza. En este contexto, cuanto más blando sea el material, mayor y más profunda será la impresión, lo que se traduce en un número de dureza más bajo; y viceversa. Estas evaluaciones de dureza son esenciales para garantizar que los materiales en la industria aeroespacial cumplan con los estándares más exigentes y puedan resistir los rigores de las aplicaciones aeronáuticas.

Las pruebas de dureza en la industria se llevan a cabo según distintas escalas, las cuales se asignan en función del material en estudio o de los procesos de manufactura previos a la prueba de dureza. Estas escalas son fundamentales para garantizar mediciones precisas y relevantes en contextos específicos.

En el mundo de las pruebas de dureza, los estándares internacionales de la ASTM desempeñan un papel esencial. Por ejemplo, el estándar ASTM E18 proporciona pautas específicas sobre cómo llevar a cabo el ensayo de dureza Rockwell, asegurando la uniformidad y la precisión en las mediciones. Estos estándares son la piedra angular de la inspección de dureza en la industria, garantizando la calidad y confiabilidad de los resultados en un campo donde la precisión es esencial.

Resistencia: Tracción en Materiales

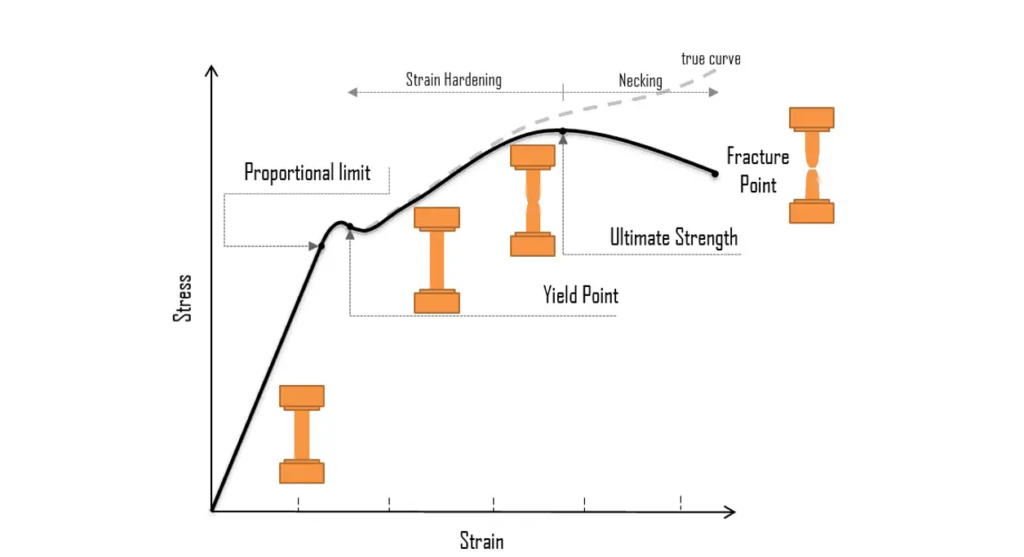

La resistencia a la tracción es una propiedad de suma importancia al evaluar la idoneidad de un material, especialmente cuando se prevé su uso continuo bajo cargas constantes. Esta propiedad se conoce como la Máxima Resistencia a la Tracción (UTS), y se refiere a la cantidad máxima de fuerza que una muestra de material puede resistir antes de romperse. Estas pruebas se realizan en entornos de laboratorio, bajo condiciones rigurosamente controladas, y siguiendo las directrices estandarizadas del ASTM E8, un estándar internacional ampliamente reconocido.

La medición de la resistencia a la tracción de un material ofrece información valiosa sobre sus propiedades mecánicas. Cuando se representan estos datos en un gráfico, se obtiene un diagrama de esfuerzo-deformación que revela el comportamiento del material cuando se le somete a fuerzas de tensión.

Los valores obtenidos de UTS pueden indicar si la muestra del material es capaz de resistir una fractura, lo que depende de si su comportamiento es frágil o dúctil. En ciertas circunstancias, un material puede mostrar un comportamiento dúctil en condiciones controladas, pero convertirse en frágil cuando se encuentra en uso y se expone a temperaturas extremadamente bajas. La evaluación de la resistencia a la tracción se convierte, así, en un factor crítico en la selección y diseño de materiales para aplicaciones específicas en la industria.

Cuando aplicamos fuerza a un material, podemos observar dos regiones distintas de respuesta. La primera de ellas es la región elástica, donde la fuerza aplicada y el estiramiento experimentado guardan una relación proporcional. En esta etapa, se manifiesta el comportamiento elástico del material, regido por la Ley de Hooke.

Esta ley establece que la fuerza necesaria para estirar o comprimir un material elástico es directamente proporcional a la magnitud de la deformación. A medida que incrementamos la fuerza aplicada, llegamos a una transición hacia la región plástica, lo que indica que el material sufrirá una deformación permanente.

Mediante esta prueba, se pueden determinar las propiedades mecánicas esenciales que un material debe poseer para desempeñarse de manera óptima. Además, proporciona a los diseñadores de productos la información necesaria para tomar decisiones fundamentales acerca de la idoneidad de un material para aplicaciones específicas. La comprensión de estas regiones de comportamiento mecánico es esencial para la selección y el diseño de materiales en la ingeniería y la industria.

Resistencia al Impacto: Garantizando la Durabilidad y Seguridad

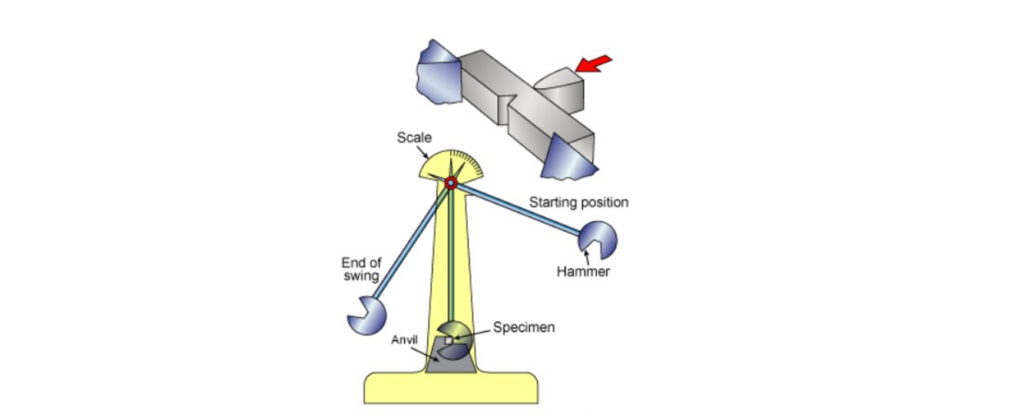

Uno de los aspectos más cruciales a tener en cuenta para los diseñadores de productos es la resistencia al impacto del material. Esta propiedad se refiere a la capacidad del material para absorber la energía de un impacto sin romperse o sufrir daños significativos. Determinar esta característica es esencial no solo para estimar la vida útil del material, sino también para evaluar su seguridad y confiabilidad.

El estándar internacional ASTM E23 proporciona una metodología detallada para llevar a cabo el ensayo de impacto, que consiste en analizar la forma en que un material se fractura cuando es sometido a un impacto controlado. Este análisis permite determinar si el material exhibe propiedades frágiles o dúctiles en respuesta a un impacto. Existen dos variantes de ensayo, el ensayo Charpy y el ensayo Izod, que se clasifican según la posición de la muesca en la probeta.

Durante el ensayo de impacto, se calcula la energía absorbida por la probeta al medir la diferencia de masa y altura del martillo del péndulo antes y después del impacto. Esta información es invaluable para garantizar la durabilidad y la seguridad en una amplia gama de aplicaciones industriales y de diseño de productos diferencia de la masa y la altura del martillo del péndulo antes y después del impacto.

La tenacidad es un concepto esencial que describe la capacidad de los materiales para resistir cargas de impacto. En este sentido, el ensayo de impacto se convierte en una prueba fundamental que complementa la información obtenida a través de las pruebas de tensión. Ambas pruebas proporcionan datos vitales que permiten predecir la vida útil y el comportamiento de un material en situaciones de uso real.

Basándonos en la información presentada, resulta evidente que en la industria aeroespacial, las propiedades mecánicas de los materiales deben someterse a rigurosos ensayos que se rigen por estándares internacionales. Esto se hace con el fin de garantizar un nivel de seguridad excepcional a lo largo de la vida útil de las piezas y componentes que han sido sometidos a tratamientos térmicos.

Estas pruebas son esenciales para cumplir con los estándares más exigentes en un campo donde la seguridad es de suma importancia.

Es por ello que podemos concluir lo siguiente:

- Excelencia Aeroespacial: En la industria aeroespacial, la excelencia de cada componente es vital para la seguridad y el rendimiento de las aeronaves. Esto implica cumplir con altos estándares de calidad y requisitos de diseño precisos.

- Importancia en Pruebas de Propiedades Mecánicas: Realizar pruebas exhaustivas de propiedades mecánicas es crucial para asegurar la fiabilidad de los materiales a lo largo de su vida útil. Estas pruebas son esenciales, ya que las propiedades pueden cambiar debido a los procesos de fabricación, y su análisis riguroso garantiza un rendimiento adecuado. Las propiedades mecánicas clave, como maleabilidad, ductilidad, resistencia a la tensión, tenacidad, elasticidad y dureza

- Normas Internacionales: Son esenciales para evaluar la idoneidad de un material en la industria aeroespacial. Además, la conformidad con estándares internacionales, como los de la ASTM, las cuales desempeñan un papel crucial en la garantía de la calidad, la seguridad y la eficiencia, contribuyendo al funcionamiento efectivo.

En EQUIMSA® somos expertos en fluidos de tratamiento térmico los cuales respaldarán la calidad de tus procesos para la industria aeroespacial , visita nuestra sección de productos y conoce las soluciones que tenemos para ti.

Escrito por: Israel Bernal | Coordinador de Tecnología y Metalurgia