LA HIDROMETALURGIA

La hidrometalurgia es una disciplina de la metalurgia extractiva, que se ocupa de los métodos y la ciencia de la extracción de metales por medios acuosos (Havlík, 2008). La hidrometalurgia involucra varios aspectos, e incluye todas las formas de extracción de materiales de la corteza terrestre por medio de lixiviación y recuperación del fluido. Se ocupa principalmente de minerales, sales y otras soluciones de ocurrencia natural, pero la teoría y la práctica pueden extenderse a contaminantes introducidos por la actividad humana a los suelos o hasta los procesos geológicos secundarios que dan lugar a yacimientos. Por tanto la hidrometalurgia es un campo interdisciplinario que involucra a la geología, química, hidrología, metalurgia extractiva, ingeniería de minas, ingeniería de procesos y economía (Bartlett, 1998).

Los diagramas de flujo modernos en la hidrometalurgia del cobre comprenden tres etapas esenciales: lixiviación, extracción por solventes y electro-obtención. La integración de estos procesos hidrometalúrgicos puede incluir operaciones previas de procesamiento, tales como la conminución, aglomeración, concentración por flotación, etc.

LA GEOLOGIA DE LOS YACIMIENTOS DE COBRE

De acuerdo a la geología los principales yacimientos de cobre se clasifican como estratiformes, de sulfuros masivos y porfídicos. Los yacimientos porfídicos son lo más importantes, ya que constituyen la principal fuente de extracción de cobre debido a su gran volumen, la explotación puede resultar económicamente atractiva aun en concentraciones de cobre cercanas al 0.4%.

Un yacimiento porfídico de cobre, en su estado original de formación corresponde a un cuerpo intrusivo que contiene mineralización primaria finamente diseminada de calcopirita y de pirita, el cual es sometido a la acción de los niveles de agua superficial cargada con oxígeno por su cercanía al ambiente atmosférico, las sales que en ella se disuelven y la acción catalítica de las bacterias. En dichas condiciones se produce una oxidación, disolución y transporte del cobre, hierro y otros elementos de importancia. Este transporte de soluciones mineralizadas a través de la roca, da lugar a reacciones de formación de nuevas especies minerales (sulfuros secundarios), que pueden llegar a acumularse en cantidades económicamente importantes formando lo que se conoce como una zona de “enriquecimiento secundario”. Una oxidación posterior de esta zona de enriquecimiento, puede conducir a la formación de los llamados minerales oxidados. En algunos casos la erosión juega un papel importante, y es posible que alguna de dichas zonas no estén presentes o que existan zonas de composición mixta (Domic Mihovilovic, 2004).

zonas de lixiviación natural y oxidación en un yacimiento porfídico de cobre, donde la coloración rojiza indica la presencia de óxidos de hierro (zona relativamente libre de cobre debido a la lixiviación natural), y la coloración azul indica la presencia de minerales oxidados de cobre (el cobre transportado de la zona lixiviada precipita en esta zona)

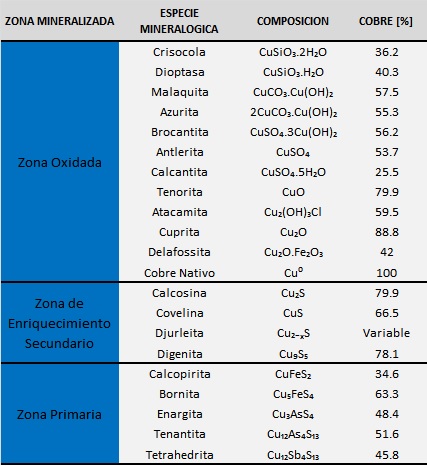

LA MINERALOGIA

La mineralogía es probablemente el parámetro más importante que afecta directamente las condiciones de operación y la recuperación de cobre en la lixiviación, puede cambiar significativamente de un área del yacimiento a otra. La composición mineralógica de una muestra en particular determinará la velocidad de disolución y el consumo de ácido.

EL CHANCADO

El chancado es una operación que consiste en la reducción de tamaño de un mineral, hasta la obtención de un producto con la granulometría deseada. La reducción de tamaño se aplica a materiales de distintos tamaños, que van desde unos centímetros a un metro. Cada etapa se subdivide, a su vez, en dos o tres sub-etapas (chancado primario, chancado secundario, etc.) estableciéndose circuitos completos, cuyo objetivo se resume en obtener un producto de granulometría uniforme, con una producción mínima de finos.

![El concepto de exposición y liberación de un mineral, en la lixiviación [Adaptado de: (Ghorbani, Becker, Mainza, Franzidis, & Petersen, 2011)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/crushing.jpg?w=567&h=355)

El concepto de exposición y liberación de un mineral, en la lixiviación [Adaptado de: (Ghorbani, Becker, Mainza, Franzidis, & Petersen, 2011)]

Las especies mineralógicas se encuentran siempre asociadas a la ganga formando mezclas que reciben el nombre de diseminaciones. El objetivo de la conminución no sólo es lograr una reducción del tamaño de las partículas, sino también a la forma en la que los valores metálicos son expuestos o liberados de la matriz rocosa. Estos conceptos son muy importantes para el diseño del circuito de chancado, ya que indicaran el tamaño al cual deberá ser llevada la partícula rocosa.

Desde el punto de vista de la extracción hidrometalurgica de los valores metálicos, los granos minerales no necesariamente necesitan ser liberados como granos libres; ya que una exposición parcial de los granos minerales puede proveer la superficie necesaria para el ataque químico por la solución lixiviante.

CLASIFICACIÓN

Los altos costos de chancado se deben a los consumos elevados de energía necesaria para la reducción de tamaño del mineral. Para que el chancado sea eficiente, se debe evitar que las partículas de mineral sean reducidas de tamaño más allá de lo necesario. Esto se consigue por medio de una clasificación adecuada, que consiste en separar las partículas según su tamaño, entregando un material grueso denominado descarga (que retorna al chancado) y un material fino llamado rebalse (que es enviado al siguiente proceso).

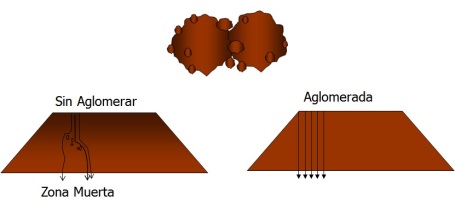

AGLOMERACIÓN

La aglomeración consiste en la cohesión de partículas de menor granulometría en torno a aquellas de mayores tamaños. Tiene como principal objetivo mejorar la permeabilidad del lecho, minimizando la presencia de zonas sin acceso a la solución lixiviante. Aquellos minerales que no han sido aglomerados presentan una ausencia de las fuerzas para mantener las partículas en su lugar, por lo cual, los finos se desplazan debido al arrastre de la solución lixiviante, ocupando espacios entre las partículas mayores y, de existir arcillas, ambos factores cumplen un rol sellante, afectando negativamente la permeabilidad del lecho.

El curado es el tratamiento químico previo a la etapa de lixiviación TL (thin layer), en el que se suministra ácido sulfúrico concentrado y agua (o solución pobre) al mineral chancado, con el fin de iniciar una serie de reacciones, cuyos efectos favorables para la operación son el incremento de la solubilidad mineral, la generación de fracturas que mejoran la difusión de reactivos al interior de la partícula y finalmente la acidificación del mineral que previene la precipitación de sulfatos de hierro durante la lixiviación. La aglomeración y el curado se realizan en equipos llamados tambores aglomeradores.

![Diferencia entre el flujo en un mineral aglomerado y no aglomerado [Fuente: (Dhawan, Safarzadeh, Miller, Moats, & Rajamani, 2013)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/aglomerado.jpg?w=481&h=287)

Diferencia entre el flujo en un mineral aglomerado y no aglomerado [Fuente: (Dhawan, Safarzadeh, Miller, Moats, & Rajamani, 2013)]

METODOS DE LIXIVIACIÓN

La lixiviación puede definirse como el proceso de extracción de minerales solubles por medio de la acción química de soluciones lixiviantes. Existen seis métodos para la lixiviación de minerales de cobre, lixiviación in situ, lixiviación en botaderos (dump leaching), lixiviación en pilas (heap leaching), lixiviación TL, lixiviación por percolación (vat leaching) y lixiviación por agitación.

![Procesos unitarios asociados a los principales métodos de lixiviación [Fuente: (Domic Mihovilovic, 2004)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/metodos-de-lixiviacion.jpg?w=604&h=471)

Procesos unitarios asociados a los principales métodos de lixiviación [Fuente: (Domic Mihovilovic, 2004)]

Los diferentes métodos disponibles para ejecutar la operación del proceso de lixiviación buscan obtener el máximo beneficio económico con el mínimo de costos y complicaciones posibles. El método seleccionado dependerá principalmente de un balance económico que debe tomar en cuenta los siguientes factores:

Valor económico del metal a recuperar, ley de cabeza, el tonelaje disponible, precio de venta y las condiciones de calidad del producto impuestas por el mercado.

- El porcentaje de recuperación que se puede esperar con cada método

- El costo de explotación minera, el método de arranque y transporte del mineral a la planta

- El costo de procesos previos de reducción de tamaño, chancado, molienda, clasificación y los eventuales pre-tratamientos de aglomeración y/o curado, y

- La facilidad de disolución relativa de las especies deseadas y los costos de reactivo.

![Relación entre la ley de cobre frente al tamaño de partícula para los diferentes métodos de lixiviación [Fuente: (Davenport, Schlesinger, King, & Sole, 2011)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/size.jpg?w=545&h=289)

Relación entre la ley de cobre frente al tamaño de partícula para los diferentes métodos de lixiviación [Fuente: (Davenport, Schlesinger, King, & Sole, 2011)]

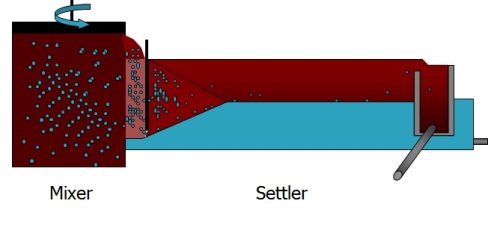

EXTRACCIÓN POR SOLVENTES (SX)

Los circuitos de extracción por solventes SX (solvent extraction) se utilizan para purificar las soluciones cargadas provenientes de la lixiviación. El proceso se lleva a cabo en unidades denominadas mezcladores-sedimentadores (mixer-settler), a través de dos etapas:

- Etapa de extracción: Durante la etapa de extracción, el PLS (pregnant leach solution) o solución rica, con valores típicos de 1-10g/L de Cu+2, 0.5-5 g/L H2SO4, se pone en contacto con la fase orgánica, que contiene un extractante específico para el cobre. Posteriormente, el extractante forma complejos con el Cu+2, resultando en la transferencia del metal en estado iónico a partir de la fase acuosa hacia la fase orgánica, dejando la carga de impurezas presentes en el PLS en la fase acuosa. La fase orgánica cargada con el cobre, es separada por gravedad de la fase acuosa que en dicho punto se denomina refinado. El refinado es reciclado de vuelta al circuito de lixiviación donde el ácido generado por la extracción puede ser utilizado.

- Etapa de re-extracción: En el proceso de re-extracción, el cobre cargado en la fase orgánica se pone en contacto con una solución cargada de ácido, denominada electrolito gastado o barren (con 175-190 g/L de H2SO4) proveniente del circuito de electro-obtención, extrae el cobre de la fase orgánica. La fase orgánica reducida en su contenido de cobre o gastada y la fase acuosa enriquecida con cobre o electrolito de avance son separadas por gravedad. La fase orgánica gastada es devuelta al circuito de extracción y el electrolito de avance es enviado a las celdas de electro-obtención.

ELECTRO-OBTENCIÓN (EW)

El proceso de electro-obtención EW (electrowinning) consta de cátodos metálicos y ánodos inertes (pero conductivos) inmersos en las soluciones electrolíticas de avance cargadas con Cu+2 y H2SO4 provenientes del circuito SX. Por medio de la aplicación de corriente eléctrica directa a partir de una fuente externa (como un rectificador), entre el ánodo y el cátodo se produce un flujo de electrones, que permite la reducción de Cu+2 a Cu0, que es depositado en la superficie del cátodo.

El material de los cátodos es usualmente acero inoxidable. Los ánodos son usualmente de aleaciones de plomo. El proceso se lleva a cabo en un periodo de 6 a 7 días, el cobre luego de ser separado de los cátodos, es lavado y almacenado para su comercialización. Alrededor de 5 millones de toneladas de cobre son electrodepositadas al año en todo el mundo (ICSG, 2013).

![Diagrama conceptual de los procesos hidrometalúrgicos del cobre [Adaptado de: (Cherkaev, 2010)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/hidro.jpg?w=414&h=285)

![Sección de un yacimiento porfídico de cobre [Adaptado de: (Bartlett, 1998)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/bart.png?w=668&h=300)